2025-03-24

2025-03-24——从技术痛点到创新突破,赋能塑料材料研发全链路

在汽车轻量化、电子封装、医疗器械等领域,塑料材料的抗冲击性能直接决定产品的安全性与使用寿命。然而,传统冲击测试中普遍存在的能量损耗偏差大、数据重复性差、环境模拟能力不足等问题,长期困扰着材料研发与质量控制。中天测控塑料摆锤冲击试验机通过技术创新与精准测量,正成为塑料行业突破韧性评价瓶颈的核心工具。本文将从技术痛点、设备性能与行业应用三方面,解析该设备如何重构塑料冲击测试标准。

能量损耗导致数据失真

塑料试样在冲击过程中因摩擦、空气阻力等产生的能量损失,传统设备难以精准补偿,导致测试结果误差高达±5%(ISO 179标准允许值仅±1%)。

温湿度敏感材料测试偏差

PA66、PBT等工程塑料的冲击强度随湿度变化波动可达30%,常规试验机缺乏温湿度联控模块,无法模拟真实储存环境。

异形试样适配性不足

汽车保险杠用长玻纤增强塑料、3D打印蜂窝结构等异形试样,常因夹具设计不合理引发非标准断裂,影响数据可比性。

针对行业痛点,中天测控塑料摆锤冲击试验机通过五大核心技术实现精准测量与场景适配:

1. 全闭环能量校准系统

采用高精度光电编码器与动态补偿算法,实时监测摆锤摆动过程中的能量损耗,将系统误差控制在±0.5%以内(优于ISO标准50%)。

摆锤容量覆盖0.5J-50J,支持薄膜、板材到增强复合材料的全量程测试。

2. 智能环境模拟舱

集成温湿度控制模块(-40℃~+120℃,10%~95%RH),可模拟热带潮湿、寒带低温等极端环境,精准评估PC/ABS合金在汽车内外饰工况下的抗冲击衰减规律。

独创的试样预调节仓,确保试样在测试前达到温湿度平衡状态,消除材料吸湿性对数据的干扰。

3. 多模态夹具系统

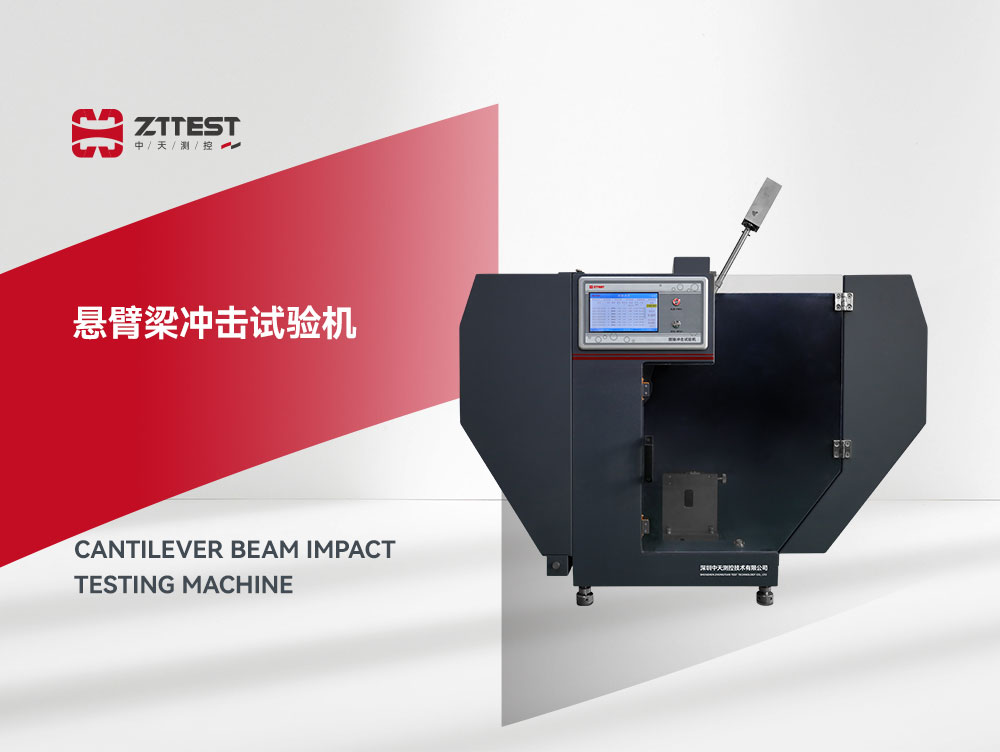

模块化设计支持悬臂梁(Izod)、简支梁(Charpy)、落锤三种冲击模式快速切换,适配ASTM D256、ISO 180等多国标准。

针对异形试样开发曲面自适应夹具,通过气动微调确保缺口试样对中精度≤0.02mm,解决玻纤取向导致的断裂面异常问题。

4. 高速数据采集链

配备100kHz采样率的动态传感器,可捕捉冲击过程中10μs级的能量释放细节,精准绘制力-位移曲线,识别材料韧脆转变临界点。

内置AI分析软件自动计算冲击强度、断裂能、韧性指数等12项参数,一键生成符合ISO/IEC 17025标准的检测报告。

5. 材料数据库互联

通过ZTLab云平台对接企业PLM系统,实现历史测试数据比对与新配方性能预测,助力某改性塑料企业将GF30-PA6的冲击强度研发周期缩短40%。

1. 新能源汽车电池包壳体材料选型

某企业采用中天设备对比测试PA66-GF50与PP-LGF30在-30℃下的缺口冲击强度,通过环境舱模拟北方冬季冷启动场景,最终选定抗低温脆性更优的PP基材料,成本降低18%。

2. 生物可降解塑料韧性优化

在PLA/PBAT共混体系研发中,设备的高速采集系统发现增容剂添加量超过8%时,冲击强度出现断崖式下降,为配方优化提供关键阈值数据。

3. 电子连接器耐疲劳测试

通过10万次循环冲击试验,量化LCP材料在插拔工况下的韧性衰减曲线,帮助客户建立基于冲击性能残存率的产品寿命模型。

随着塑料材料向高性能化、绿色化方向发展,中天测控持续推动设备升级:

多轴冲击耦合测试:研发拉伸-冲击复合加载模块,模拟材料在复杂应力状态下的失效行为。

原位微观观测集成:联合高速摄像机与显微镜头,实时记录冲击裂纹萌生与扩展过程。

碳足迹追踪功能:新增回收塑料冲击性能数据库,支持企业量化再生料掺混比例与力学性能的关联性。

中天测控塑料摆锤冲击试验机的价值不仅在于其±0.5%的测量精度或-40℃~+120℃的温控范围,更在于通过数据驱动的测试方案,帮助研发人员洞悉材料失效的本质规律。在塑料行业从“经验试错”向“数字孪生”转型的进程中,这种精准测量能力正成为材料创新的核心驱动力。未来,随着智能传感技术与材料基因工程的深度融合,中天测控将持续引领冲击测试技术的革新,为全球塑料产业链提供高可靠性解决方案。

关键词:中天测控塑料摆锤冲击试验机、塑料冲击韧性测试、悬臂梁冲击试验、简支梁冲击试验、环境模拟冲击测试、高速数据采集、异形试样夹具、ISO 179标准、PA66抗冲击性能、可降解塑料测试。